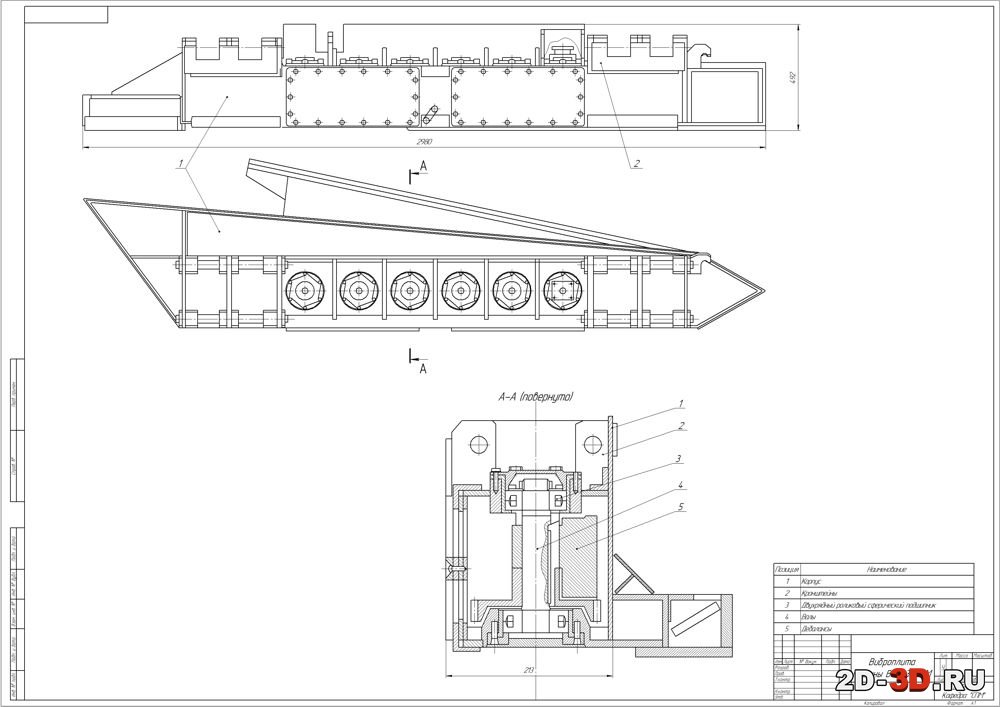

Ремонт узла механизма подъема виброплит ВПО-3000

Разборка

Машину ВПО3000 Тепловозом ТМ ставим в цех под разборку и ремонт.

Перед разборкой машины провести:

-полную разэкипировку (слив топлива, масла, охлаждающей жидкости, стравить воздух);

-наружную мойку (технологию мойки и оборудование ремонтное предприятие выбирает исходя из производственных возможностей

предприятия и наличия соответствующего оборудования и обеспечения необходимого качества очистки поверхностей).

-составные части машины привести в положение, обеспечивающее безопасное ведение работы.

Поступившую в ремонт машину частично разобрать.Сварные клепаные, клееные сборочные единицы, а также сборочные единицы, имеющие запрессованные детали, разборке не подлежат, за исключением случаев необходимости ремонта или замены входящих в них деталей.

При разборке резьбовых соединений применять ключи, отвертки, ручной механизированный инструмент (пневматические, электрические гайковерты) соответствующих типов и размеров. Шпильки из гнезд не вывертывать,, за исключением случаев замены дефектной шпильки или ремонта детали, в которую шпильки ввернуты.

Сборочные единицы, имеющие в сопряжении подвижную посадку, разбирать усилием руки либо с помощью легких ударов молотка, изготовленного из мягкого материала (меди, алюминия, латуни) или стальными молотками через выколотки, изготовленные из вышеперечисленных материалов.

Сборочные единицы, имеющие в сопряжении неподвижную посадку, разбирать специальными съемниками или на прессе с помощью оправок.

Демонтаж подшипников качения в процессе разборки производить при помощи прессов, съемников и других приспособлений, предохраняющих подшипники и посадочные поверхности от повреждений.

При снятии подшипника с вала усилие следует прилагать к торцу внутреннего кольца подшипника. При выпрессовке подшипника из корпуса усилие следует прилагать к торцу его наружного кольца.

При разборке шплинты подлежат выбраковке. Стопорные пружинные шайбы, манжеты, сальники, резиновые уплотнители менять в зависимости от их технического состояния и требований; приведенных в ТУ.

Все сборочные единицы и детали разобранных составных частей машины перед дефектацией и ремонтом должны быть вымыты, очищены от нагара, коррозии, накипи.

Очистка

Очистку от коррозии рекомендуется производить:

-механизированным инструментом (металлические щетки, шарошки, наждачные круги);

-галтовкой (обкатка деталей во вращающемся барабане совместно с абразивным материалом);

-сухим абразивом (в дробеструйных аппаратах металлическим песком, дробью и пр.);

-травлением (раствор кислот, солей или щелочей) для деталей второго и третьего классов точности.

Рекомендуемый состав и содержание компонентов раствора (%) для травления деталей третьего класса точности приведен ниже:

Техническая серная кислота…………………………….20

Жидкий состав ингибитора………………………………5

Вода………………………………………………………..75

Протравленные в этом растворе детали промыть проточной водой, нейтрализовать в 10%-ном растворе каустической соды, затем высушить и протереть машинным маслом.

Рекомендуемый состав и содержание компонентов раствора (%) для травления деталей второго класса точности приведен ниже:

Фосфорная кислота………………………………….5

Хромовый ангидрид…………………………………2

Вода ………………………………………………………………….93

Перемешанный состав нагреть до температуры 50…60 °С и выдержать в нем детали в течение 1…1,5 ч. После этого их промыть проточной водой, нейтрализовать 2 %-м раствором каустической соды при температуре 60…80 РС, высушить и протереть машинным маслом.

Детали рекомендуется мыть в моечных машинах. Технологический процесс мойки устанавливает ремонтное предприятие. Рекомендуемые растворы для мойки приведены в табл. 1.

Для мойки деталей рекомендуется применять синтетические моющие средства, указанные в табл. 2.

Подшипники рекомендуется промыть в мыльном эмульсионном растворе при температуре 95 °С, а затем техническим моющим средством

(МЛ-51, Лабомид-201).

Таблица 1

Таблица 1

| Моющийраствор

| Концентрация компонентов I

| раствора г/л

| ТемпературараствораС

| |||

| Натр едкий технический

| Сода кальцинированная

| Тринатрий фосфата

| Жидкое стекло

| Эмульгатор ОП-07 или ОП-10

| ||

Детали из стали и чугуна

1 60..70 — 30..50 5..10 — 80..90

2 70..10 20 — 3..10 — 80..95

3 10..15 20..25 30..70 10..20 — 50..70

Детали алюминиевых сплавов

4 — 50..60 50..60 20..30 — 50..60

5 — 20..25 20..25 — 5..7 70..80

6 10..12 — 20..30 25..30 2..5 70..80

Таблица 2

| Показатель

| Моющий раствор

| 1

| |

| Лабомид-201

| МЛ-51

| МЛ-52

| |

| Концентрация, г/л Температура, °С Расход раствора на мойку 1 т деталей, кг

| 10…20 70…85 1,5…3,5

| 10…25 80…90 1,5…3,5

| 25…35 80…90 2…2,5

|

После промывки продуть их сжатым воздухом. Пригодные для дальнейшего использования подшипники обработать в обезвоженном индустриальном масле, нагретом до

температуры 40…50 «С.»

Полированные и шлифованные поверхности деталей при мойке защитить от повреждений. После просушки указанные поверхности покрыть тонким слоем антикоррозионной смазки.

Резиновые детали, не подлежащие замене, промыть в теплой воде. Мыть эти детали в щелочных растворах запрещается.

Топливные и масляные баки следует промыть горячей водой при температуре 70…80 °С, затем 5 %-м раствором технического едкого натра и повторно горячей водой той же температуры. После промывки емкости продуть сжатым воздухом, пропущенным через

масловлагоотделитель.

Водяные радиаторы рекомендуется очистить в следующем

порядке:

промыть наружную поверхность радиатора горячей водой при температуре 70…80 °С или 5 %-м раствором технического едкого натра

при температуре 70…80 °С;

очистить внутренние поверхности трубок от накипи травлением 5…8 %-м раствором соляной кислоты в течение 5.. 10 мин с последующей нейтрализацией 3 %-м раствором технического едкого натра при температуре 70…80 °С в течение 5…10 мин, затем промыть проточной водой и продуть сжатым воздухом.

Масляные радиаторы необходимо очистить в следующем порядке:

-наружные поверхности — горячей водой при температуре 70…80вС;

-внутренние поверхности трубок и коллекторов — дизельным топливом.

Внутреннюю поверхность трубопроводов в зависимости от характера загрязнения следует очистить механическим или химическим способом:

-удаление окалины обстукиванием с последующей продувкой воздухом;

-удаление жирового загрязнения обезжириванием или травлением с последующей промывкой 30 %-м раствором кальцинированной соды, горячей водой и сушкой;

-удаление ржавчины 7..10 %-м раствором серной кислоты с последующей промывкой и продувкой сжатым воздухом.

Допускается очистка труб другими способами, обеспечивающими необходимое качество очистки внутренней поверхности.

| № п\п | Наименования операции, технические требования и указания. | Оборудование и приспособления. | Трудоемкость |

|

1.

2.

3.

4.

5. | Демонтаж

Снятие металлических защит с валов (соединительных) с лева и с права, привода механизма подъема и убираем резиновые прокладки из под них.

Снятие тросика указателя уровня подъема электромагнитов с лева и справа.

Отсоединяем соединительные валы на полумуфтах (звездочка), слева и с права. Отсоединение цепных замков на цепях.

Откручиваем электродвигатель механизма подъема виброплит, после чего снимаем соединительные валы, с типового червячного редуктора и электродвигателя.

Откручиваем опору на которой закреплен червячный редуктор. |

Ключ типовой 17*19

Ключ типовой 10*12

Плоскогубцы

Типовой рожковый ключ 22*24

Типовой рожковый ключ 32*36 Накидной ключ 32*36 |

2 человека

1 человек

2 человека

2 человека

2 человека |

|

6.

7.

8.

9.

|

Откручиваем стопорные болты соединения колонны и опоры редуктора.

Откручиваем гайку на поворотном кронштейне несущей балки виброплит

Прикручиваем к типовому червячному редуктору съемное устройство.

Вытаскиваем за редуктор винт с обоймой из колонны.

|

Рожковый ключ 22*24

Специальный ключ

Рожковый ключ 32*36

Кран-балка (см. ниже) |

2 человека

2 человека

2 человека

2 человека |

Электроталь

Электроталь грузоподъемность 3 тонны имеет два вида испытаний:

- полное (один раз в три года)

- частичное (один раз в год)

Все виды испытаний и инвентарный номер, ответственный за электроталь должны быть прикреплены непосредственно на электротали. Перед началом работы электроталью нужно убедится в исправности строп, паука траверсы на них должна находится бирка с указанием владельца грузоподъемности и номер приспособления, внешне осмотреть- не должно быть обрыва прядей обрыва проволоки по шагу свивки. Надзор за содержанием и безопасной эксплуатацией кранов, грузоподъемных механизмов, должен быть возложен приказом начальника ПМС, дистанции пути на работника, ответственного за безопасною эксплуатацию грузоподъемных машин.

Все освидетельствования и испытания должны производится под руководством этого ответственного работника.

| 10.

11.

12.

13.

14. | Укладываем на пол винт с редуктором, предварительно подложив под резьбовую часть деревянный брусок.

Приподнимая вверх винт, откручиваем обойму с бронзовой гайкой.

Выкручиваем из обоймы стопорные болты, фиксирующие крепежную гайку обойму.

Вытаскиваем бронзовую гайку из обоймы. Бронзовая гайка установлена на 2 шпонках.

Проверяем винт на дефекты резьбовой(биения) части. | Кран-балка

Откручиваем в ручную

Отвертка (4 болта)

В ручную

Токарный станок (К.Т.-602 К.Т.-6002У) | 2 человека

2 человека

2 человека

2 человека

2 человека |

Токарный станок

Токарный станок должен иметь инвентарный номер, защитные кожуха. Токарь должен иметь удостоверение на право работы на данном станке в специальной спец одежде. Перед станком должен быть деревянный настил.

Дефектация и ремонт типовых деталей, сборочных единиц и составных частей

Все детали и сборочные единицы перед дефектацией и ремонтом должны быть очищены от нагара, коррозии, накипи и других загрязнений и вымыты.

Дефектацию деталей и сборочных единиц машины производить согласно картам на дефектацию и ремонт..

По отдельным дефектам указано несколько способов восстановления, наиболее приемлемый способ выбирает ремонтное предприятие, исходя из технических возможностей. Допускается применять и другие способы восстановления деталей и сборочных единиц, не указанные в ТУ, исходя из технических возможностей ремонтного предприятия, но не ухудшающие качество восстанавливаемых деталей.

В случае обнаружения у деталей и сборочных единиц дефектов, не отраженных в настоящих ТУ, решение о целесообразности их использования и способе восстановления принимает ремонтное предприятие.

Дефектацию деталей и сборочных единиц производить универсальным или специальным инструментом в соответствии с требованиями настоящих ТУ (рекомендуемый перечень приведен в приложении!).

Проверенные детали рекомендуется сортировать на следующие группы: годные к сборке без ремонта; подлежащие восстановлению; негодные, подлежащие замене.

Дефектацию начинать с наружного осмотра, при котором необходимо установить общее техническое состояние детали или сборочной единицы и выявить внешние дефекты (трещины, пробоины, обрыв проводов и др.). При внешнем осмотре рекомендуется при необходимости применять лупы.

Для выявления скрытых дефектов (усталостных трещин, раковин и т.п.) в ответственных деталях следует применять магнитную дефектоскопию. После проверки магнитным дефектоскопом деталь размагнитить. Перечень деталей, подлежащих обязательной проверке дефектоскопом, приведен в приложении

Дефектоскопию проводить согласно Инструкции по магнитному контролю ответственных деталей локомотивов и моторвагонного

подвижного состава в депо и на заводах и Руководству по испытанию на растяжение и дефектоскопированию вагонных деталей.

Детали, сборочные единицы металлоконструкций машины (рамы, кронштейны, подвески и т.д.) осмотреть. Трещины в сварных швах и деталях заварить с установкой при необходимости накладок. Установленные накладки не должны ухудшать работоспособность сборочной единицы. Не допускается заваривать трещины, выходящие на поверхность крепежных отверстий, в ребрах жесткости, кронштейнах, подвесках и т.п.

Деформированные детали выправить. Элементы металлоконструкций, пораженные коррозией не более чем на 20 % площади поперечного сечения, зачистить; допускается их оставлять без ремонта. Элементы, пораженные коррозией свыше 20 %, но не более 35 % площади поперечного сечения при длине пораженного участка до 0,5 м, восстановить наплавкой с последующей зачисткой до уровня основного поперечного сечения или усилить накладками толщиной не менее 4 мм, обваривая по всему периметру.

Если коррозией поражено более 0,5 м длины участка или 35 % и более площади поперечного сечения, то участок или элементы металлоконструкций заменить.

Заварку трещин в металлоконструкциях и сварных швах, правку металлоконструкций, восстановление поверхностей, пораженных коррозией, выполнять согласно Инструкции сварным и наплавочным работам

при ремонте путевых машин используем следующие электроды: для сварки постоянным током УОНИ-13\55, УОНИ-13\45 для сварки переменным током Э46-МР(3)-Р26. для наплавки деталей, работающих в условиях интенсивных ударных нагрузок(виброплит) используем электроды ЛЭЗНР-70.

Увеличение зазора между отверстием и сопрягаемой деталью, кроме указанных в разд. 3 и картах на дефектацию, допускается не более чем в 2 раза от максимального чертежного размера. При большем зазоре сопрягаемые детали отремонтировать или заменить.

Отремонтированные подшипники должны соответствовать требованиям отраслевого стандарта ОСТ 37.006.003-76 „Подшипники шариковые и роликовые отремонтированные. Технические требования». . .

Подшипники качения подлежат отбраковке при следующих дефектах:

-трещины любого размера и расположения;

-следы выкрашивания металла в виде темных точек или пятен (питтинг), а также следы отслаивания металла (шелушение);

-следы нагрева;

-коррозия в виде раковин на беговых дорожках любых размеров;

-трещины любого размера и расположения на сепараторе, обрыв и ослабление заклепок сепараторов;

-забоины и вмятины на сепараторе, препятствующие плавному вращению колец подшипника;

-рабочая поверхность роликов выступает за пределы наружного кольца подшипника.

Перед проверкой на плавность вращения подшипники промыть. Радиальный и осевой зазоры подшипников должны соответствовать технической документации.

Валы и оси с трещинами любого размера и расположения, а также имеющие остаточные деформации скручивания браковать.

Зубчатые колеса, полумуфты, червяки и червячные колеса подлежат замене при наличии:трех или более частично разрушенных соседних зубьев;

25 % зубьев с отколами;

двух и более сломанных у корня зубьев;

глубины сколов и выкрашиваний более 1 мм и длины их распространения по рабочей стороне зуба, измеренной от торца вдоль зуба, не более 2 мм.

Шпоночные пазы с разработанными гранями зачистить. Устанавливаемую шпонку подогнать по месту. При износе более допустимого шпоночный паз заплавить, а затем нарезать шпоночный паз номинального размера с диаметрально противоположной стороны детали или со смещением на 90- 1200 обеспечив при этом установлен-ные чертежами класс точности поверхности и ее геометрические размеры.

Допускается увеличение шпоночного паза до очередного по Государственному стандарту большего размера; при увеличении шпоночного паза у одной из деталей, увеличить шпоночный паз и у сопрягаемой детали.

Шлицы как валов, так и втулок проверить на отсутствие скручивания, рисок, задиров на рабочих поверхностях, а также на износ шлицев и шлицевых пазов. При обнаружении следов скручивания детали браковать. Задиры зачистить. Допускаемый износ шлицев и шлицевых пазов указан в картах на дефектацию и ремонт деталей.

Резьбу в деталях проверить осмотром и резьбовыми калибрами. Забитые резьбы восстановить калибровкой. Установка на машину деталей с сорванной резьбой не допускается.

Дефектную резьбу (изношенную или сорванную) рекомендуется восстанавливать следующими способами:

наружную — наплавкой;

внутреннюю.- постановкой, заваркой, а также нарезкой резьбы ремонтного размера.

Гайки и головки болтов не должны иметь смятых, срубленных и скругленных углов, трещин и других дефектов. Стержни болтов не должны иметь местных выработок и изгибов. Гайки и болты, имеющие вышеуказанные дефекты, заменить.

Все пружины проверить на отсутствие трещин и обломов. При наличии указанных дефектов, а также при уменьшении упругости более чем на 20 % номинального значения пружины браковать.

Крепежные скобы и хомуты, имеющие какие-либо дефекты, препятствующие надежному креплению труб, рукавов и т.п., отремонтировать или заменить. Изломанные или имеющие сквозные трещины скобы и хомуты заменить.

Редукторы очистить от грязи, слить масло, промыть и осмотреть. корпус редукторов крышки при наличии трещин, выходящих на плоскости разъема, посадочные поверхности, резьбовые или крепежные отверстия, заменить. Не допускается заваривать в корпусе и крышке более трех трещин любой длины или трещину длиной более 120 мм.

При обнаружении дефектов (наличие повышенных люфтов в подшипниковых узлах, заедание, выкрашивание и обломы зубьев шестерен, червячных колес и т.п.) и невозможности устранения их без разборки редуктор снять с машины, разобрать и отремонтировать согласно требованиям карт на дефектацию и ремонт.

В собранный после ремонта редуктор залить масло и обкатать на холостом ходу в течение 1 ч. При обкатке не допускается:

-нагрев масла в подшипниковых узлах свыше 85 °С при температуре окружающей среды 20 °С;

-стук и неравномерный шум в зубчатом и червячном зацеплениях;

-подтекание масла в местах соединений и подшипниковых узлах;

-заедание и заклинивание.

После обкатки масло из редуктора слить, редуктор промыть и залить чистое масло.

Проверить пятно контакта зацепления, которое должно быть не менее 50 % по длине и высоте зуба.

В редукторах, не требующих ремонта, заменить смазку в подшипниковых узлах. Обкатку редукторов и реверсов выполнять во время приемо-сдаточных испытаний машины.

Сборка

Общие требования

К сборке допускаются детали и сборочные единицы, признанные годными без ремонта, отремонтированные и принятые ОТК ремонтного предприятия, изготовленные вновь взамен негодных и принятые ОТК, запасные части и готовые изделия, поступившие на ремонтное предприятие, при условии на них клейм завода-изготовителя или документа, подтверждающего приемку изделий ОТК завода-изготовителя.

Все детали и сборочные единицы, поступившие на сборку, должны быть чистыми, противокоррозионные покрытия должны быть удалены.

Все подвижные и резьбовые соединения перед сборкой смазать чистым маслом, применяемым при эксплуатации данной сборочной единицы.

При сборке сборочных единиц устанавливать стопорящие детали (пружинные шайбы, шплинты, контргайки и т.п.), предусмотренные чертежами. Замена одного способа стопорения другим не допускается. Шплинты должны плотно сидеть в отверстиях болтов, их концы должны быть разведены и загнуты. Размеры шплинтов должны соответствовать чертежным размерам.

Шпонки устанавливать в пазы валов при помощи молотка или оправки из цветного металла.

Шарнирные соединения должны работать без заедания.

Бумажные, картонные, паронитовые и другие прокладки, а также заглушки перед установкой смазать герметизатором (герметиками У-ЗОМ или УТ-31) (ГОСТ 13489-79) или лаком „Герметик», приготовленным по рецепту, приведенному в приложении 3), железным суриком (ГОСТ 8135-74), белилами цинковыми густотертыми (ГОСТ 482-77) и т.д. Прокладки должны равномерно прилегать к сопрягаемым поверхностям и должны быть плотно зажаты.

Металлические регулировочные прокладки располагать так, чтобы более толстые из них находились внизу или ближе к корпусу, а более тонкие — наверху или близко к крышке, количество прокладок должно быть минимальным, т.е. при возможности две заменить одной. Фетровые, войлочные и асбестовые сальники перед установкой пропитать согласно требованиям чертежей специальной графитовой смесью, руководствуясь Инструкцией. Сальниковые уплотнения не должны пропускать смазку или воду; они должны регулироваться так, чтобы охватываемая сальником деталь проворачивалась легко,без заеданий.

Для предотвращения повреждения манжет сальников при установке их на вал шейка вала под сальник не должна иметь острых кромок. В случае отсутствия фаски на валу следует пользоваться специальной оправкой. При монтаже сальников рабочие поверхности смазать. Резиновые уплотняющие кольца устанавливать согласно чертежам.

Все наружные необработанные поверхности деталей, которые после сборки недоступны окраске, перед установкой их на машину очистить от загрязнителей, загрунтовать и окрасить согласно Правилам окраски путевых машин, механизмов, оборудования и путевого инструмента.

Запасные части и готовые изделия перед сборкой при необходимости подвергнуть расконсервации.

Сборка резьбовых соединений

Для ввертывания шпилек рекомендуется применять специальные эксцентрические ключи. Для механизации следует использовать электрический или пневматический гайковерт со специальным патроном.

Шпильки со сплошной резьбой можно ввертывать гаечным ключом, навернув предварительно на шпильку, гайку и контргайку.

При большом количестве гаек их затягивают в определенном порядке: сначала средние гайки, затем пару соседних и т.д., постепенно приближаясь к краям детали. Гайки, расположенные по кругу, надо затягивать крест-накрест. Затягивать гайки надо постепенно: вначале на одну треть усилия затяжки, затем на две трети и

окончательно. Затягивать полностью одну гайку за другой запрещается.

Детали, испытывающие динамические нагрузки в процессе работы или требующие герметичности, затягивать с одинаковым усилием. Усилия затяжки ответственных деталей указываются в сборочных чертежах. Для равномерной затяжки естественных резьбовых соединений рекомендуется применять динамометрические ключи.

Сборка шпоночных и шлицевых соединений

В неподвижных соединениях шпонки следует устанавливать в паз вала плотно или с натягом, в паз втулки — с посадкой более свободной, при этом между шпонкой и втулкой должен быть некоторый зазор.

Легкоразъемные и подвижные шлицевые соединения собирать под действием небольших усилий или от руки, при этом охватывающие детали контролировать на перемещение по шлицам. При правильно собранном узле перемещение деталей должно быть легким, без заеданий.

Сборка неразъемных соединений

Прессовые соединения с гарантированным натягом в холодном состоянии

собирать на прессах или при помощи слесарных инструментов, изготовленных из легких материалов (меди, свинца, баббита). При отсутствии такого инструмента на места, по которым наносят удары, накладывать медные пластины достаточной толщины. Перед сборкой сопрягаемые поверхности деталей смазать.

Сборку неподвижных соединений для облегчения процесса сборки и сохранения качества поверхностей сопрягаемых деталей производить с нагревом. Температура нагрева напрессовываемой детали должна соответствовать требованиям технологической документации.

При сборке соединений с помощью сварки следует руководствоваться Инструкцией по сварочным и наплавочным работам при ремонте путевых машин.

Сборка деталей с подшипниками качения

При напрессовке на вал подшипники рекомендуется нагреть в индустриальном масле (ГОСТ 20799-88) до температуры 80…90 °С; при этом температуру масла следует контролировать. Время выдержки шарикоподшипника в нагретом масле 15…20 мин. Нагретый подшипник следует устанавливать на вал с небольшим усилием так, чтобы сторона подшипника, на которой нанесено заводское клеймо, была снаружи.

Операцию запрессовки осуществлять с применением оправок. Наносить удары непосредственно по подшипнику запрещается. Осевые усилия прикладывать только к кольцу, которое при данной операции сопрягается с собираемой деталью. Во избежание перекоса подшипника при запрессовке применять приспособление и оправки, обеспечивающие хорошее базирование деталей и сборочных единиц. Правильно установленный подшипник должен плотно упираться торцами своих колец в буртик вала или корпуса, легко поворачиваться без заеданий.

Установка штифтов

При монтаже деталей, сборочных единиц, составных частей имеющиеся штифтовые отверстия развернуть, изготовить штифты соответствующего размера, обеспечивая при монтаже указанную на чертеже посадку.

|

1.

2.

3.

4.

5.

6. |

Монтаж

Вставляем бронзовую гайку в обойму на 2 шпонки.

Закручиваем крепежную гаку и фиксируем стопорными болтами.

Накручиваем обойму на винт по определенным размерам, предварительно замеренных при снятии винта из колонны.

Талью поднимаем за редуктор винт, балансируем и вставляем в колонну, так чтобы обойма села в поворотный кронштейн.

При несовпадении обоймы и опоры по отношению к ферме машины, поднимаем винт за редуктор и регулируем обоймой.(откручиваем или закручиваем).

При совпадении опоры по отношению к ферме вкручиваем гайку в поворотный кронштейн и фиксируем сваркой. |

Вручную

Отвертка

Вручную

Кран-балка

Кран-балка

Специальный ключ |

2 человека

2 человека

2 человека

2 человека

2 человека

2 человека |

|

7.

8.

9.

10.

11.

12.

13.

14. |

Вставляем опору в колону фиксируем стопорными болтами, после чего шплинтуем корончатые гайки шплинтами

Прикручиваем опору к ферме машины болтами и гайками, на которой расположен типовой червячный редуктор.

Проверяем и снимаем съемное устройство с типового червячного редуктора подъема виброплит.l]

Устанавлеваем на площадку электродвигатель механизма подъема виброплит, но не затягиваем.

Одеваем соединительные валы привода, предварительно осмотрев и проверив полумуфты на редукторе и электродвигателе. соединение цепное

Прикручиваем электродвигатель механизма подъема виброплит

Фиксируем цепные замки на соединительных валах

Одеваем металлическую защиту на соединительные валы, предварительно подложив резиновые прокладки |

типовой рожковый ключ 22*24 плоскогубцы молоток

рожковый типовой ключ 32*36 накидной ключ 32*36

типовой рожковый ключ 32*36

в ручную

плоскогубцы

Ключ рожковый 24*27

Плоскогубцы молоток

Типовой рожковый ключ 17*19 |

2 человека

2 человека

2 человека

2 человека

2 человека

2 человека

2 человека

2 человека |

|

15.

16. |

Одеваем тросик механизма подъема электромагнитов в указатель уровня

Одеваем защиту на концевик червячного вала |

Типовой рожковый ключ 10*12

Рожковый ключ 17*19 |

2 человека

2 человека |

0 комментариев