Ремонт ПРУ ВПР-02

Подготовка

Перед началом работ связанных с ремонтом или обслуживанием рабочих органов загоняем машину ВПР в цех, оборудованный смотровой ямой и мостовым краном. Затормаживаем машину ручным стояночным тормозом и с обеих сторон колеса подлаживаем по одному башмаку.

При ремонте ПРУ все механизмы, требующие ремонта снимаются с машины, а некоторые отдельные детали ремонтируются без снятия.

Перед разборкой и ремонтом ПРУ все механизмы должны быть очищены от пыли и грязи.

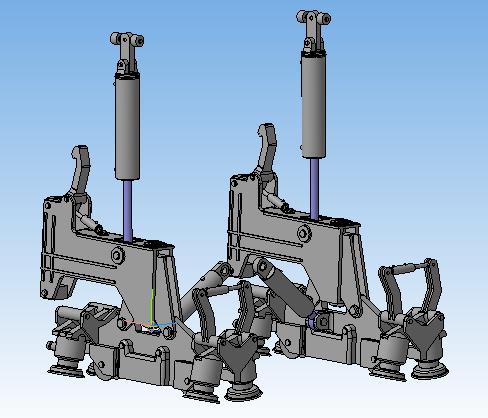

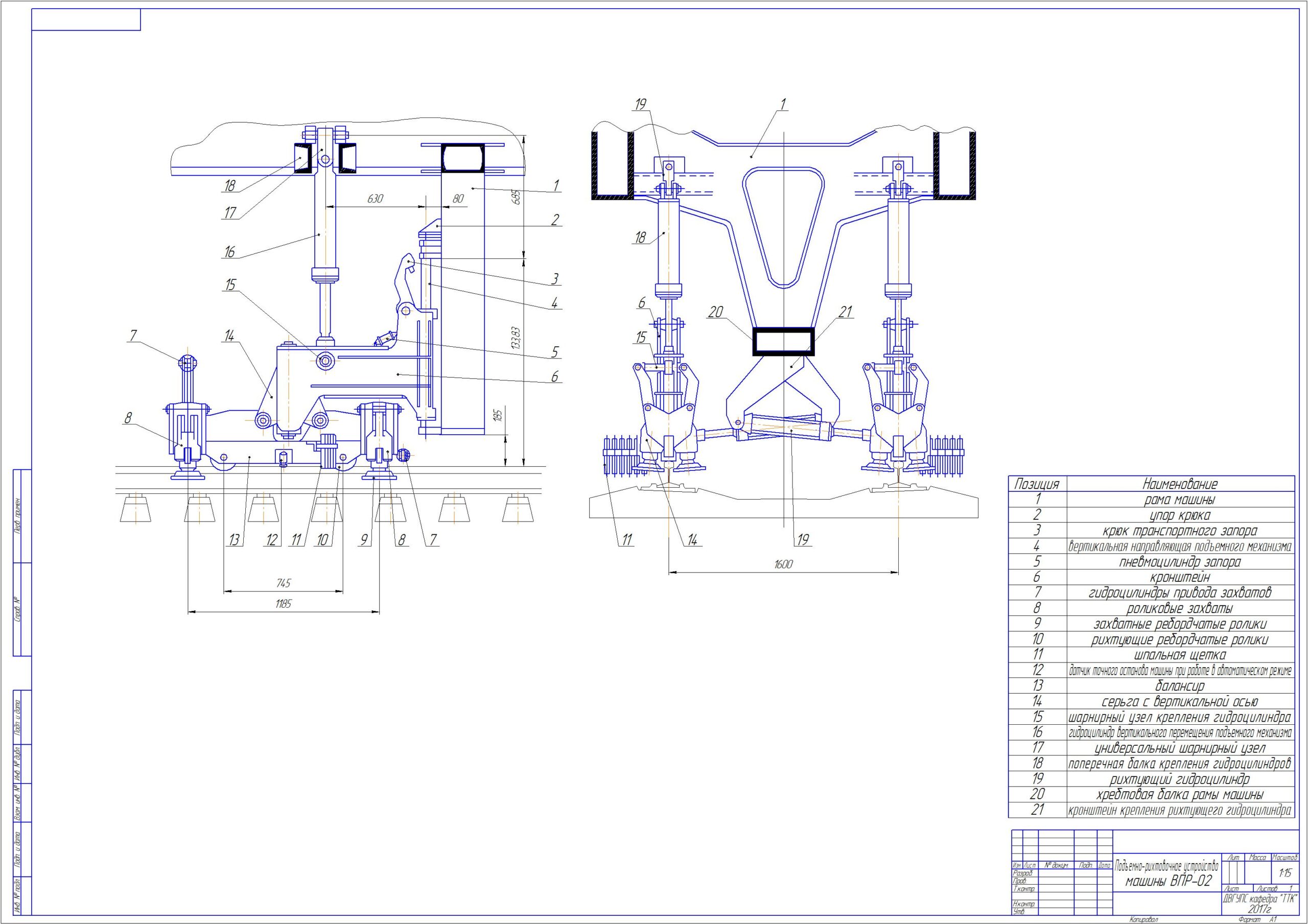

Техническое состояние подъемно рихтовочного устройства определяется состоянием металлоконструкции рычагов кареток, направляющих гидроцилиндров и роликов клещей. Признаками необходимости проведения ремонта является:

-наличие деформаций и трещин в рычагах кареток и кронштейнов для крепления гидроцилиндров и направляющих штанг;

-течь масла из гидроцилиндров;

-поломка рычагов роликовых клещей, износ роликов, приводящий к срыву клещей при работе;

-повышенные зазоры в шарнирных соединениях.

Ремонт прежде всего начинаем с внешнего осмотра. Производим осмотр балок захватов и балансиров с целью обнаружения деформаций и трещин в сварных швах и деталях. Износ отверстий втулок балок допускается до 2 мм. При большем износе втулок заменяем с соблюдением посадок. Дефектные сварные швы и трещины в балках завариваем соответствующими электродами. Осматриваем кронштейны крепления гидроцилиндров, имеющиеся трещины в сварных швах кронштейнов завариваем. Проверяем износ отверстий в кронштейнах крепления гидроцилиндров, в них чаще всего изнашивается рабочая поверхность. В результате этого износа, отверстия рассверливаются под равный диаметр и в них запрессовываются втулки с внутренним диаметром пальца. Также осматриваем транспортные запоры, они должны надежно запирать подъемно рихтовочное устройство в транспортном положении.

Перед началом ремонта ПРУ снимаем весь механизм с транспортных фиксаторов и с помощью гидроцилиндров подъема опускаем ее на что-нибудь устойчивое (шпалу, брус), для того чтобы весь механизм не был опущен до конца в нижнее положение, и штоки гидроцилиндров не были выдвинуты до конца, чтоб у них был зазор. Сливаем рабочую жидкость в специальную емкость и ставим заглушки подходящие к гидроцилиндрам шланги, чтобы оставшееся масло не вытекало из них. Чтобы осуществить съем ПРУ нужно освободить его от рамы машины.

Основные работы

Для этого мы сначала снимаем гидроцилиндры ЦБХ ЦБХ 411 (100 х 400) 50:

1)отсоединяем пальцевые соединения штоков гидроцилиндров с кронштейнами балансиров. Для этого вытаскиваем из пальцев с помощью плоскогубцев шплинты. Затем вынимаем пальцы, если пальцы не выходят от ручного усилия, берем молоток и выбиваем пальцы.

2) аналогично отсоединяем пальцевые соединения корпусов гидроцилиндров с кронштейнами, приваренными к ферме машины. Перед их снятием очищаем места крепления от грязи. Откручиваем шланги, которые подводят рабочую жидкость к поршневой полости гидроцилиндров. Сначала откручиваем шланг правого гидроцилиндра рожковым ключом на «24», затем левого. Далее Снятый гидроцилиндр относим на монтажный стол. Затем в такой же последовательности снимаем правый гидроцилиндр подъема и уносим его на монтажный стол. Гидроцилиндры необходимо разобрать. Обнаруженные при разборке гидроцилиндров дефектные манжеты, прокладки и другие детали уплотнения должны быть заменены.

После снятия и ремонта гидроцилиндров подъемно рихтующего устройства производим отсоединение гидроцилиндров подьема 1.16.1-125х63х-500, предварительно очистив места их крепления:

- отсоединяем пальцевое соединение штоков гидроцилиндров от балок захвата. Для этого с помощью плоскогубцев вытаскиваем шплинт из пальца, затем берем молоток и выбиваем палец через бронзовую проставку.

- аналогично отсоединяем гидроцилиндры с рамой машины.

Снятые гидроцилиндры так же относим на монтажный стол и производим если это требуется их ремонт.

Теперь отсоединяем балку захвата от рамы машины. Для этого нужно снять направляющие колонны. Рожковым ключом на «17» отворачиваем болты крепления колонны к балке и вынимаем её. После того как мы освободили балку полностью от всех ее креплений, с помощью мостового крана вытаскиваем ее из под машины и ложем на ровную площадку в боксе.

На ровной площадке мы легко можем отсоединить балансир 1023.48.02.000 СБ от балки захвата 1023.48.03.000-01 СБ. Плоскогубцами вытаскиваем шплинты из пальцев1023.48.00.014 и вынимаем пальцы. Аналогичную операцию проводим и с пальцем 1023.48.00.012. Они крепили подвеску балансира к балке захвата. С помощью мостового крана разъединяем балансир от балки захвата, предварительно надёжно закрепив трос на балке и ложем его рядом. На балке захвата располагается фиксатор захвата, который в транспортном положении фиксирует ПРУ. Он состоит из рычага 1023.48.07.001 и пневмоцилиндра ЦЕП 50х 50-28.Чтобы его снять нужно при помощи плоскогубцев вытащить шплинты из пальцев 1023.48.07006 и пальцев, которые крепят пневмоцилиндр к балке захвата. Вынимаем пальцы и отсоединяем фиксатор захвата. Относим его на монтажный стол, где производим осмотр рычага, который не должен иметь трещин. Если же они имеются ,то провариваем их специальными электродами, а если износ рычага превысил допустимые нормы — заменяем его. Теперь производим осмотр пневмоцилиндра. Шток должен быть прямой, если его искривление превышает 1мм. его нужно выправить, На штоке не должно быть трещин и коррозии. Если манжеты изношены, производим их замену.

Снимаем задний захват. Плоскогубцами вытаскиваем шплинты из осей 1023.48.09.009 .Вынимаем оси из кронштейнов балансира. Задний захват освободился. Очистив его от пыли и грязи, относим на монтажный стол. Осмотр начинаем с роликов захвата 1023.48.09.001. Если они изношены и при работе происходит срыв клещей, их необходимо снять и произвести ремонт. Ключом на «17» отворачиваем два болта, чтобы снять стопорную планку, которая фиксирует гильзу. Специальным ключом выворачиваем гильзу. Вынимаем ролик в сборе со всеми его подшипниками и втулками. Уносим его на монтажный стол и очищаем его от грязи. С помощью плоскогубцев вытаскиваем шплинт, который стопорит корончатую гайку, чтобы она не отворачивалась. Ключом на «27» откручиваем эту корончатую гайку и с помощью круглогубцев снимаем стопорное кольцо подшипника. Съёмником снимаем роликовый подшипник со втулки, вытаскиваем втулку со шпонки. Снимаем шариковый подшипник и втулку. С роликового вала с помощью съемника снимаем гильзу и вытаскиваем роликовые подшипники. Аналогичным способом разбираем второй ролик захвата.

Затем производим отсоединение гидроцилиндра 1023.48.09.100 СБ – прижима роликов захвата от заднего захвата. Сначала с помощью плоскогубцев вытаскиваем шплинт из шпильки кронштейна. Ключом на «22» отворачиваем корончатую гайку. Плоскогубцами вытаскиваем шплинт из оси, которая крепит гидроцилиндр к кронштейну захвата. Вынимаем ось, если ось не выходит от ручного усилия, берём молоток и через бронзовую проставку выбиваем её. снимаем гидроцилиндр и уносим его на монтажный стол.

Все шланги подвода рабочей жидкости заменяют при обнаружении расслоения или надрывов резиновой ткани, потертостей до появления металлической оплетки, нарушения заделок в нипелях и наконечниках. Если шланг потерт не до металлической оплетки, разрешается устанавливать на поврежденное место резиновый бандаж.

Основными дефектами гидроцилиндров являются: износ или коррозия корпуса цилиндра; износ поршня и поршневых колец, штока.

Корпуса цилиндров изнашиваются по рабочей поверхности. Износ проверяют нутромером в 3-4 местах.

Изношенную или коррозированную в допустимых пределах внутреннюю поверхность цилиндра восстанавливают расточкой на станке под ремонтные размеры поршня.

Поршневые кольца имеющие задиры на рабочих поверхностях и несоответствующие требованиям заменяются.

Ремонт поршней

При износе или изломе поршень не ремонтируют, а заменяют.

Основными дефектами штоков является: износ и коррозия поверхности, износ отверстий под пальцы, срывы резьб. Замер износа производят в 3-4 плоскостях по длине штока. Риски и задиры на рабочей поверхности штока не допускаются.

При срыве двух и более ниток резьбы крепления штока к поршню, шток заменяют. Резьбу нарезают ремонтного размера.

Перед сборкой цилиндров трущиеся и резьбовые поверхности смазывают маслом (турбинным). На резиновых манжетах не должно быть поврежденных кромок. Резиновые уплотнения покрывают смазкой (УС-1). Поршень цилиндра должен перемещаться плавно, без заеданий по всей длине хода.

Осмотр подшипников

Теперь производим осмотр подшипников, предварительно тщательно их промыв.

Виды неисправностей подшипников:

- видимые следы выкрашивания металла в виде темных точек или пятин, а так же следы отслаивания металла;

- следы нагрева;

- коррозия в виде раковин на беговых дорожках любых размеров или выкрашивание;

- трещины любого размера и расположения на сепараторе, обрыв и ослабление заклепок сепараторов;

- забоины и вмятины на сепараторе, препятствующие плавному вращению подшипника;

- выступание рабочей поверхности роликов за пределы наружного кольца;

Подшипники, имеющие указанные дефекты необходимо браковать.

Допускаются:

— мелкие единичные царапины и риски на посадочных поверхностях колец подшипников охватывающих не более ½ окружности кольца;

— мелкие, заметные только в лупу, царапины и риски на беговых дорожках колец, не оказывающих влияние на плавность вращения;

— забоины или вмятины на сепараторах, не затрудняет движение шариков или роликов;

— разработка прорезей сепараторов, при которой ролики не выпадают.

Перед проверкой на плавность вращения подшипники промыть. Проверяя подшипники на плавность вращения, наружное кольцо следует вращать в горизонтальной плоскости при неподвижном внутреннем кольце. При вращении от руки подшипники должны иметь свободный ход без признаков торможения, заедания или толчков. Радиальный и осевой зазоры подшипников должны соответствовать технической документации. Если шариковые подшипники всех роликов не имеют выше перечисленных неисправностей, то они подлежат дальнейшей работе.

Ролики

Теперь снимаем ролики 1023.48.06 СБ. Рожковым ключом на «32» отворачиваем гайку, придерживая болт ключом на «36» и снимаем гравер и шайбы. Вынимаем болт и втулки. Снимаем ролики и производим их осмотр. Проверяем износ втулок, на которых вращаются ролики. Проверяем износ поверхности роликов, наличие ползунов, задиров. При необходимости обтачиваем поверхности роликов в пределах допуска, или заменяем ролики.

Сборка

После того как мы убедились что все рабочие механизмы и детали могут эксплуатироваться приступаем к сборке правой части ПРУ. Сначала собираем задний и передний захваты и устанавливаем их на балансиры в обратном порядке, при котором разбирали. Ставим ролики 10.23.48.06.00 СБ. Учитывая технику безопасности, с помощью мостового крана устанавливаем балку захвата на балансир. Закрепляем её пальцами 10.23.48.00.012 и 10.23.48.00.014.

С помощью бригады машинистов и мостового крана устанавливаем балку захвата в сборе балансиром на машину. Устанавливаем направляющую колонну, гидроцилиндр подъема 1.16.1.125х63х500 и фиксатор захвата.

Аналогично производим разборку и ремонт всех деталей и рабочих частей второй половины ПРУ и устанавливаем её на раму машины. После чего устанавливаем гидроцилиндры ЦБХ 411(100х400) 50.

0 комментариев