Технологический процесс ремонта узла подъемно-рихтовочного устройства

Подготовка

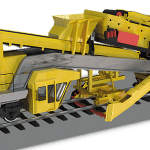

Перед началом работ связанных с ремонтом или обслуживанием рабочих органов загоняем электробалластер в цех, оборудованный смотровой ямой и мостовым краном. Затормаживаем машину ручным стояночным тормозом и с обеих сторон колеса подкладываем по одному башмаку.

При ремонте рихтующего узла все механизмы, требующие ремонта снимаются с машины, а некоторые отдельные детали ремонтируются без снятия.

Перед разборкой и ремонтом рихтующего узла все механизмы должны быть очищены от пыли и грязи.

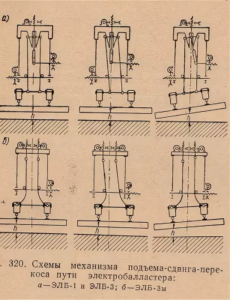

Ремонт рихтующей балки прежде всего начинаем с ее внешнего осмотра. Производим осмотр вертикальной, верхней поперечной и рихтующей балок с целью обнаружения деформаций и трещин в сварных швах и деталях. Изгиб балок допускается до 3 мм по всей длине. Для выявления изгиба берем железную линейку и прикладываем ее к балке. Если изгиб балок превышает 3 мм, то балки нужно выправить или заменить. Износ пазов вертикальной балки допускается до 85 мм. Если износ пазов балки превышает 85 мм, то пазы восстанавливаем наплавкой или заменяем обечайку пазов балки. Износ отверстий втулок балок допускается до 2 мм. При большем износе втулок заменяем с соблюдением посадок. Дефектные сварные швы и трещины в балках завариваем соответствующими электродами. Осматриваем верхние кронштейны крепления гидроцилиндров подъема, которые приварены к ферме машины. Имеющиеся трещины в сварных швах кронштейнов завариваем. Проверяем износ отверстий в кронштейнах крепления гидроцилиндров, в них чаще всего изнашивается рабочая поверхность. Также осматриваем транспортные запоры, они должны надежно запирать рихтовочное устройство в транспортном положении.

Перед началом ремонта рихтующей балки снимаем весь механизм с транспортных фиксаторов и с помощью гидроцилиндров подъема опускаем ее на козлы, для того чтобы весь механизм не был опущен до конца в нижнее положение, чтобы штоки гидроцилиндров не были выдвинуты до конца, чтоб у них был зазор.

Разборка

Сначала снимаем гидроцилиндры подъема. Перед их снятием очищаем места крепления от грязи. Откручиваем шланги, которые подводят рабочую жидкость к поршневой полости гидроцилиндров. Сначала откручиваем шланг правого гидроцилиндра рожковым ключом на «24», затем левого. Далее отсоединяем пальцевое соединение штока левого гидроцилиндра с кронштейном выдвижной балки. Для этого вытаскиваем из пальца с помощью плоскогубцев шплинт. Затем вынимаем палец, если палец не вылазит от ручного усилия, берем молоток (весом 1 кг.) и через бронзовую проставку выбиваем палец. Далее аналогично отсоединяем пальцевое соединение корпуса гидроцилиндра с верхним кронштейном, приваренного к ферме машины. Снятый гидроцилиндр относим на монтажный стол. Затем в такой же последовательности снимаем правый гидроцилиндр подъема и уносим его на монтажный стол. Гидроцилиндры необходимо разобрать. Обнаруженные при разборке гидроцилиндров дефектные манжеты, прокладки и другие детали уплотнения должны быть заменены.

После снятия и ремонта гидроцилиндров подъема рихтующего устройства производим отсоединение реактивного кронштейна, который связан через центральный шарнирный узел рихтовочной балки с шарнирным узлом кронштейна, приваренного к ферме машины. В первую очередь очищаем кронштейн и места его крепления от грязи, затем отсоединяем пальцевое соединение реактивного кронштейна с кронштейном, приваренным к ферме машины. С помощью плоскогубцев вытаскиваем шплинт из пальца, затем берем молоток и выбиваем палец через бронзовую проставку. Далее снимаем кронштейн с центрального шарнирного узла рихтующей балки. Здесь реактивный кронштейн закреплен с помощью шкворня. Для этого берем плоскогубцы и вытаскиваем шплинт из шкворня, затем рожковым ключом на «36» откручиваем гайку, снимаем гайку и вытаскиваем шкворень, или выбиваем с помощью молотка через бронзовую проставку. Выбиваем аккуратно, так чтобы не испортить резьбу на шкворне. Если резьба на шкворне износилась или имеет дефекты, то нарезаем ремонтную резьбу или заменяем шкворень.

После того как мы освободили балку полностью от всех ее креплений, с помощью бригады машинистов вытаскиваем ее из под машины и кладем на ровную площадку в боксе.

Очищаем гидроцилиндры привода прижимных роликов и места их крепления. Затем с помощью рожкового ключа на «27» откручиваем шланги подвода рабочей жидкости от поршневых и штоковых полостей привода прижимных роликов. Далее отсоединяем пальцевое соединение штока левого гидроцилиндра с кронштейном выдвижной балки. Для этого вытаскиваем шплинт плоскогубцами, затем вынимаем палец аналогично как и у гидроцилиндров подъема. Корпуса гидроцилиндров установлены шарнирно на цапфах, что обеспечивает прижим и опускание прижимных роликов. Откручиваем сначала одну цапфу ключом на «19», которая крепится четырьмя болтами к кронштейну рычага привода прижимных роликов. Снятый гидроцилиндр привода прижимных роликов уносим на монтажный стол. Аналогично производим снятие правого гидроцилиндра привода прижимных роликов. Также эти гидроцилиндры необходимо разобрать, и заменить дефектные детали.

После снятия гидроцилиндров привода прижимных роликов производим снятие самих прижимных роликов, которые закреплены на рычагах с помощью осей. Очищаем места крепления прижимных роликов. Сначала снимаем левый прижимной ролик. Для этого расшплинтовываем корончатую гайку, с помощью плоскогубцев вытаскиваем шплинт из оси, который держит корончатую гайку, чтобы она не откручивалась, затем берем рожковый ключ на «36» и откручиваем эту корончатую гайку, снимаем с оси втулку. С помощью круглогубцев вынимаем стопорное кольцо подшипника и с помощью специального съемника вытаскиваем подшипник. Если подшипник не выходит с оси с помощью специального съемника, берем молоток, прилаживаем к плоскости ролика какой-нибудь деревянный брусочек, чтобы на ролике не осталось вмятин от молотка и слегка постукиваем через брусок по ролику. При этом подшипник выходит с оси вместе с роликом. Таким образом сбиваем ролик с оси и откладываем его в сторону. Аналогично снимаем правый прижимной ролик. Затем осматриваем ролики для выявления дефектов, трещин, износа рабочей поверхности и при необходимости заменяем их.

После снятия прижимных роликов очищаем шарнирные узлы крепления рычагов, на которых крепятся прижимные ролики, от грязи. Выбиваем молотком через бронзовую проставку пальцы, которые крепят рычаги с кронштейнами выдвижных балок, снимаем рычаги и убираем их в сторону. Осматриваем рычаги на наличие деформаций и трещин и при необходимости заменяем.

Затем после снятия рычагов очищаем места крепления рихтующих роликов, которые закреплены на осях выдвижных балок. Рихтующие ролики снимаем с осей также, как и прижимные. Осматриваем их и при необходимости заменяем. Очищаем от грязи места крепления роликов с ребордами. Эти ролики вращаются на осях, с помощью плоскогубцев вытаскиваем шплинт из оси, который держит корончатую гайку, чтобы он не отворачивалась, затем рожковым ключом на «32» откручиваем эту корончатую гайку, вытаскиваем втулку. С помощью круглогубцев вынимаем стопорное кольцо подшипника , затем вытаскиваем съемником подшипник, берем молоток с бородком, наставляем бородок точно в центр оси, чтобы при ударе молотком не повредить резьбу на оси, далее легкими ударами молотка выбиваем ось, и снимаем второй подшипник с другой стороны оси. Затем все оси должны пройти магнитную дефектоскопию. При изгибе более 2 мм по всей длине оси должны быть выправлены. При износе отверстий во втулках более 2 мм по диаметру втулки заменяются. Снимаем аналогично остальные ролики и осматриваем их. Проверяем износ отверстия, в которое вставляется ось на которой ролик вращается. При большем износе отверстия ролики заменяем. Проверяем износ поверхности роликов, наличие ползунов, задиров. При необходимости обтачиваем поверхности роликов в пределах допуска, или заменяем ролики.

Подшипники

Все подшипники, на которых вращаются прижимные, рихтовочные ролики, а также ролики с ребордами, подлежат тщательному осмотру. Виды неисправностей подшипников:

- видимые следы выкрашивания металла в виде темных точек или пятен, а так же следы отслаивания металла;

- следы нагрева;

- коррозия в виде раковин на беговых дорожках любых размеров или выкрашивание;

- трещины любого размера и расположения на сепараторе, обрыв и ослабление заклепок сепараторов;

- забоины и вмятины на сепараторе, препятствующие плавному вращению подшипника;

Подшипники, имеющие указанные дефекты необходимо браковать. Допускаются:

- мелкие единичные царапины и риски на посадочных поверхностях колец подшипников охватывающих не более И окружности кольца;

- мелкие, заметные только в лупу, царапины и риски на беговых дорожках колец, не оказывающих влияние на плавность вращения;

- забоины или вмятины на сепараторах, не затрудняющие движения шариков или роликов;

- разработка прорезей сепараторов, при которой ролики не выпадают.

Перед проверкой на плавность вращения подшипники промыть. Проверяя подшипники на плавность вращения, наружное кольцо следует вращать в горизонтальной плоскости при неподвижном внутреннем кольце. При вращении от руки подшипники должны иметь свободный ход без признаков торможения, заедания или толчков. Радиальный и осевой зазоры подшипников должны соответствовать технической документации. Если шариковые подшипники всех роликов не имеют выше перечисленных неисправностей, то они подлежат дальнейшей работе.

После снятия с выдвижных балок всех деталей начинаем снимать левую и правую трубчатые выдвижные балки, которые вварены в траверсу и через промежуточные втулки подвижно установлены на центральной трубчатой балке. Прежде чем начать снятие выдвижных балок, нужно освободить их от гидроцилиндров рихтовки, которые установлены внутри балок и соединенные с ними через шарнирные узлы. Сначала производим снятие левой выдвижной балки. С помощью плоскогубцев вытаскиваем шплинт из пальца, снимаем шайбу и молотком через бронзовую проставку выбиваем палец, который соединен внутри балки со штоком гидроцилиндра. Затем снимаем выдвижную балку с центральной балки. Снятие правой балки производится аналогично. Осматриваем их с целью обнаружения деформаций, изгибов, трещин. Также осматриваем отверстие под палец крепления штоков гидроцилиндров и проверяем износ рабочей поверхности отверстия.

Затем отсоединяем шланги подвода рабочей жидкости от гидроцилиндров с помощью рожкового ключа на «24». Далее отсоединяем пальцевые соединения корпусов гидроцилиндров с центральной балкой в такой же последовательности как и от выдвижных балок. Вытаскиваем оба гидроцилиндра из трубчатой центральной балки, уносим их на монтажный стол и производим их ремонт.

Все шланги подвода рабочей жидкости заменяют и при обнаружении расслоения или надрывов резиновой ткани, потертостей до появления металлической оплетки, нарушения заделок в ниппелях и наконечниках. Если шланг потерт не до металлической оплетки, разрешается устанавливать на поврежденное место резиновый бандаж.

Основными дефектами гидроцилиндров являются: износ или коррозия корпуса цилиндра; износ поршня и поршневых колец, штока. Корпуса цилиндров изнашиваются по рабочей поверхности. Износ проверяют нутромером в 3-4 местах. Изношенную или коррозированную в допустимых пределах внутреннюю поверхность цилиндра восстанавливают расточкой на станке под ремонтные размеры поршня. Поршневые кольца имеющие задиры на рабочих поверхностях и несоответствующие требованиям заменяются.

Ремонт поршней

При износе или изломе поршень не ремонтируют, а заменяют.

Основными дефектами штоков является: износ и коррозия поверхности, износ отверстий под пальцы, срывы резьбы. Замер износа производят в 3-4 плоскостях по длине штока. Риски и задиры на рабочей поверхности штока не допускаются.

При срыве двух и более ниток резьбы крепления штока к поршню, шток заменяют. Резьбу нарезают ремонтного размера.

Перед сборкой цилиндров трущиеся и резьбовые поверхности смазывают маслом (турбинным). На резиновых манжетах не должно быть поврежденных кромок. Резиновые уплотнения покрывают смазкой (УС-1). Поршень цилиндра должен перемещаться плавно без заеданий по всей длине хода.

Сборка

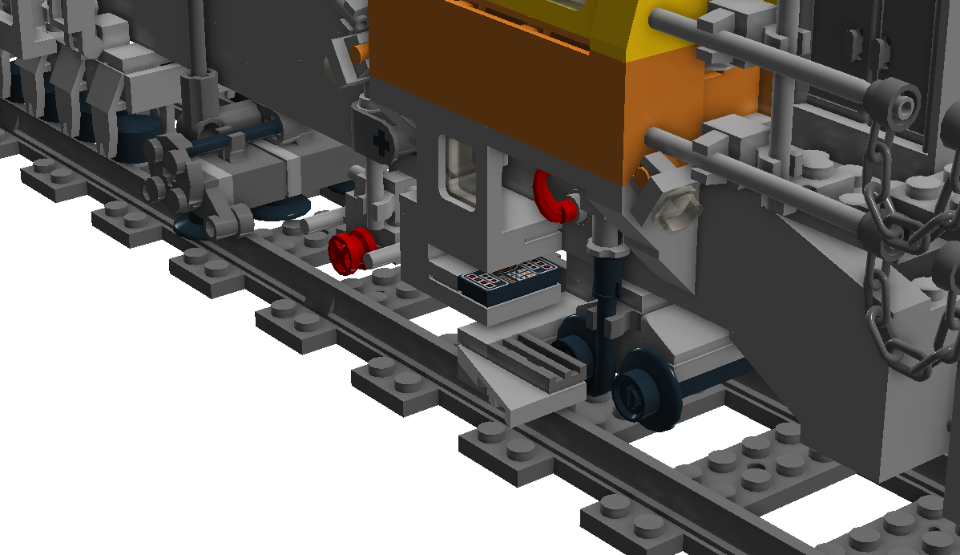

После окончания ремонта всех деталей рихтующей балки, производим сборку. Заталкиваем в центральную трубчатую балку гидроцилиндры выдвижных балок. Забиваем пальцы крепления штоков гидроцилиндров к балке. Ставим правую и левую выдвижные балки и забиваем пальцы крепления штоков гидроцилиндров к выдвижным балкам, шплинтуем пальцы. Затем ставим ролики с ребордами. С двух сторон на смазанный вал через бронзовую проставку запрессовываем подшипники и бьем молотком по внутренней обойме подшипника до полной его посадки. Затем вставляем в канавки стопорные кольца подшипников, надеваем втулки и закручиваем корончатую гайку, зашплинтовываем ее. Остальные ролики с ребордами ставим аналогично.

Далее надеваем на смазанные оси рихтующие ролики, затягиваем корончатые гайки и стопорим их. Затем ставим на выдвижные балки рычаги, забиваем пальцы и шплинтуем. На рычаги, на смазанные оси надеваем прижимные ролики, затягиваем корончатые гайки и стопорим их.

На цапфовое соединение к рычагам крепим гидроцилиндры привода прижимных роликов с помощью четырех болтов, затягиваем их. Затем крепим пальцевые соединения этих гидроцилиндров, вставляем пальцы и шплинтуем их.

Удостоверяемся в полной сборке рихтующего узла, в полном закреплении всех деталей на выдвижных и центральной балках, т.е. проверяем закрепление всех пальцевых соединений, их шплинтование, затяжку всех гаек и болтов, стопорение гаек.

После полной сборки рихтующего узла устанавливаем его на машину. Полностью в сборе балку устанавливаем на козлы, под ферму машины. Сначала с помощью шкворня прикрепляем к центральной балке реактивный кронштейн, на шкворень ставим втулку, затягиваем гайку и стопорим ее. атем совмещаем реактивный кронштейн с кронштейном, приваренным к ферме машины, вставляем палец, забиваем его и зашплинтовываем. Проверяем, чтобы палец и шкворень надежно соединяли реактивный кронштейн с кронштейном фермы и центральной балкой.

После этого устанавливаем гидроцилиндры подъема. Сначала крепим их с помощью пальцевого соединения к кронштейнам выдвижных балок, пальцы шплинтуем, затем крепим с кронштейнами, приваренными к ферме машины. Прикручиваем шланги подвода рабочей жидкости ко всем гидроцилиндрам.

Убедившись в полной сборке рихтовочного узла, устанавливаем его в транспортное положение, убираем козлы из под машины и весь инструмент. Выгоняем машину из бокса. При испытании после ремонта рихтующего узла проверяем скорость подъема и опускания его в рабочее положение. Усилия прижатия прижимных роликов к боковым граням рельсовых нитей. Сдвиг путевой решетки должен обеспечивать свободное перемещение в обе стороны при прохождении машины в кривой минимальный радиус (200м.).