Технологический процесс ремонта узла грохота ЩОМ-6У

Демонтаж

В зависимости от конструктивных особенностей машины разборку выполняют в определенной последовательности. Порядок снятия узлов грохота в каждом конкретном случае определяется установленным технологическим процессом. В первую очередь демонтируют агрегаты, без снятия которых затруднена или невозможна последующая разборка машины.

При необезличенном методе ремонта перед разборкой следует фиксировать правильное местоположение узлов, что снижает их изнашивание при дальнейшей эксплуатации. Для этого детали маркируют, чтобы впоследствии установить их на те места, на которых они находились до разборки.

Для предохранения деталей от повреждений и загрязнений отверстия, через которые грязь и пыль могут попасть внутрь агрегата или узла, следует закрывать крышками. Штуцеры, гайки, болты со шлицами или гранями следует снимать при помощи съемников , приспособлений и пресса. Втулки, шкивы и оси рекомендуется выбивать деревянными выколотками с медными наконечниками.

Мойка деталей

Для установления технического состояния узлов, а также для нормальной организации ремонтного производства после разборки детали промывают. В процессе мойки детали очищают от смазки, грязи и других загрязнений. Проведение необходимых операций с вымытыми и очищенными деталями предотвращает загрязнение рабочих мест, создает благоприятные условия при обнаружении износов, повреждений, раковин и способствует повышению качества работ.

При ручной мойке используют один из органических растворителей (бензин, керосин, дизельное топливо), в который погружают детали на некоторое время, а затем очищают их щетками, скребками и обтирочными материалами. Ручной способ мойки малопроизводителен и небезопасен для здоровья работающих. Наличие растворителя в открытой ванне требует соблюдения противопожарной безопасности.

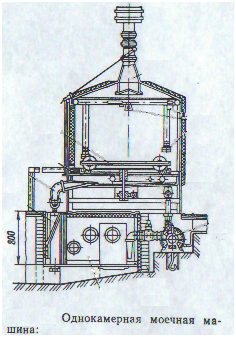

Наиболее совершенный способ мойки – это механизированный с использованием моечных машин. По конструкции эти машины подразделяются на однокамерные, предназначенные только для промывки деталей, двухкамерные, в которых промывают и ополаскивают, и трехкамерные, обеспечивающие еще и сушку деталей.

Разборка обычно начинается с отсоединения и снятия навесного рабочего оборудования, затем снимают отдельные узлы.

При их разборке работы состоят из четырех основных повторяющихся типовых операций: развинчивания резьбовых соединений; разъемки шпоночных и шлицевых соединений; распрессовки деталей, соединенных неподвижными посадками; срезки сварных и заклепочных швов.

Важное условие сохранения деталей — правильная их укладка при транспортировании и хранении. Мелкие детали транспортируют в проволочных корзинах, а крупные – при помощи специальных захватов. Это предохраняет детали от забоин, трещин, отколов, пробоин или других повреждений. Для предохранения от повреждения резьбы рекомендуется навинчивать на нее гайку или защитный колпачок.

Дефектация деталей

Пригодность деталей для дальнейшего использования по назначению устанавливают в результате дефектации. Дефектация – это одна из важнейших операций технологического процесса ремонта, непосредственно влияющая на качество работ и надежность после ремонта. На основании дефектации отдельных деталей решают вопрос о возможности их применения без ремонта или после восстановления. Детали, не подлежащие восстановлению в вследствие предельного износа или наличия других дефектов, направляют в утиль.

Пригодность деталей определяют сопоставлением фактических износов и повреждений с требованиями, регламентированными техническими условиями на дефектацию. Условия содержат ограничения по износам, с которыми детали могут поступать на сборку или подвергаться восстановлению. Допустимый износ устанавливают таким образом, чтобы деталь проработала без замены или ремонта в течение следующего межремонтного срока службы машины.

Полный износ детали на толщину поверхностного термически обработанного слоя. Цементированные детали выбраковывают после износа слоя цементации. Непригодными также считаются детали, закаленный слой которых оказывается удаленным при проточке под ремонтный размер.

При дефектации состояние деталей контролируют в определенной последовательности. Сначала визуально выявляют внешние дефекты (вмятины, задиры, трещины и др.), а затем с использованием измерительного инструмента определяют точный износ. Скрытые дефекты выявляют при помощи специальных приборов и устройств.

Наибольшее распространение на ремонтных предприятиях получили магнитные и ультразвуковые дефектоскопы, а также цветная дефектоскопия.

Восстановление деталей методом правки

Восстановление деталей методом пластического (остаточного) деформирование основано на свойстве металла в результате обработки давлением не обратимо изменить свою форму и размеры. В ходе процесса происходит объемное перераспределение металла с нерабочих поверхностей детали к изношенным. Процесс этот может выполняться с нагревом и без него. В зависимости от степени деформации, конструкции и материала детали правят с нагревом или в холодном состоянии.

Термически обработанные детали после холодной правки для устранения остаточных напряжений нагревают до температуры, несколько ниже температуры конечной термической обработки, которой они подвергались при изготовлении, с последующем постепенным охлаждением.

Правку в горячем состоянии при нагреве деталей до температуры 600-650 С выполняют с помощью молота или ручного молотка. Термически обработанные детали после правки с нагревом вновь подвергают термообработке. Результаты правки окончательно проверяют через 20-25 часов.

Восстановление деталей сваркой, наплавкой и механической обработки

Задачей проектирования технологического процесса механической обработки является определение такой последовательности обработки.

Порядок чередования операций механической обработки должен быть обратным их точности. Это вызывается следующими обстоятельствами:

— при черновой обработке, когда снимаются большие слои металла, легче выявляются дефекты заготовки (трещины, раковины и т.д.);

— снятие поверхностной корки снижает внутренние напряжения, возникающие при изготовлении заготовки, что уменьшает коробление детали при выполнении последующих операций;

— при черновой обработке возникают большие усилия резания, требующие надежного зажима детали, что может оказать влияние на точность окончательно обработанной поверхности.

Отделочные операции следует производить в конце обработки (если она предусмотрена технологическим процессом), так как только в процессе этих операций деталь получает окончательные размеры и форму. Выполнение отделочных операций в конце обработки позволяет уменьшить возможность повреждения чисто обработанных поверхностей.

В первую очередь следует обработать те поверхности, снятие металла с которых в меньшей степени уменьшит жестокость деталей.

Разработка технологического процесса на изготовление какой-либо детали производится в такой последовательности:

-Устанавливается очередность обработки по операциям, намечаются установки и определяется тип оборудования, на котором будет производиться обработка;

-Каждая операция разбивается на переходы и проходы, устанавливаются межоперационные припуски и допуски;

-Подбираются тип и размер режущего инструмента и приспособлений;

-Устанавливаются режимы резания для каждого из переходов;

-Производится нормирование времени на обработку и устанавливается разряд работы;

-Экономически обосновывается выбранный вариант технологического процесса.

Подготовка деталей под сварку заключается в разделе фасок стыкуемых деталей, разделке трещин, тщательной очистке деталей в зоне сварки до металлического блеска. Перед наплавкой изношенные поверхности деталей очищают металлическим песком или щеткой, удаляют нагревом до 2500 – 3000С остатки нефтепродуктов, стачивают старую наплавку или снимают слой металла 0,5-1 мм, что обеспечивает образование однородной и качественной структуры наплавленного слоя.

Чтобы не допустить искривление деталей, швы накладывают в такой последовательности, что деформация от предыдущего компенсируется обратной деформацией следующего шва. С этой целью применяют кондукторы для сварки деталей в закрепленном состоянии.

Широкое распространение при ремонте деталей получила наплавка под слоем флюса. Сущность этого метода состоит в том, что в зону дуги подается флюс толщиной 50-60 мм, который закрывает дугу и плавится под воздействием ее тепла. Это позволяет полностью или частично автоматизировать наплавку поверхностей.

В качестве присадочного материала используется неизолированная проволока, а функции обмазки электродов выполняют флюсы. Если подача электродной проволоки и перемещение дуги вдоль наплавляемой поверхности механизированы – говорят об автоматической наплавке; если же механизирована только подача электродной проволоки, а дуга перемещается вручную – говорят об полуавтоматической наплавке.

После ремонта проводится испытание машины на холостом и рабочем положении.

0 комментариев